相信从事烧结行业的朋友们都被烧结篦板制作存在的三个难点所困扰着,一是焊接变形;二是工作量大;三是明弧焊烟尘大,从而还导致了环保难过关。国联云冶金直播特与2020年5月16日,邀请到方大特钢科技股份有限公司高级工程师/副总谢雨田来到直播现场,为大家带来“烧结篦板制作工艺及设备”的报告。

谢总1990年7月毕业于南昌航空工业学院焊接工艺及设备专业,学士学位,1996年获工程师,2008年3月取得高级工程师,1993年7月参加中国共产党,2001年获得国际焊接工程师。一直从事本专业30年。

方大特钢针对烧结篦板制作工艺已经摸索三年,取得了很好的成效。此工艺先是水槽内焊,变形得到控制,用机械焊,焊丝直径Φ2.8,一个面焊两遍,数控实现自动焊,洛氏硬度偏差在2度以内无焊接接头,焊接产生的裂纹与单辊运动方向平行延长了使用寿命,最易磨损区采用加焊低碳钢格子加厚堆焊层,否则堆焊层太厚容易脱落,这个部分要实现自动焊,格子必须严格控制尺寸,我们采用数控切割机隔出来后手工焊上去,再用机械手来焊的。

篦板是单齿辊破碎机的主要耐磨部件中的一个,因其工作温度高达800℃以上,承受着较大的热负荷和冲击载荷,受力复杂,磨损严重。谢总在直播中强调到,“篦板制作工艺流程共分为六道工序,每道工序由专人负责并执行‘三检’制度。”

谢总表示,其制作第一步是篦板本体下料,方大特钢早期篦板是由铸造方式做的,由于表面难清理及环保不达标等因素,改为100mm钢板下料,且为了防止受热不均匀导致的变形,需一次性把料下完,采用的是全自动焊接方式。

第二道工序是顶部装格子板及耐磨板,方大特钢采用的是先装格子板的方式,也需用数控火焰切割,然后焊在顶部。接下来是侧面堆焊耐磨层,采取“W”式烧,两层4mm厚。焊丝直径,由之前的手工明弧焊1.6变为现在的自动2.8,时间也由一周缩短为一天半。第四步是顶面堆焊耐磨层,德国在这方面使用的干冰冷却方式,可达到1mm厚,我国一般6mm即可。当然过厚或者过薄也不利于其耐磨性的长久使用。

在上述三道工序的讲解中,谢总通过实际生产经验给观众代表讲解了最适宜的焊接方式,由焊丝代替焊条,降低成本,增加耐磨度,可使大家少走很多弯路。并在小黑板上画图,更便于直播间的观众代表理解,这是一种不同以往的直播授课方式,大家纷纷给谢总点赞,送上“666”。

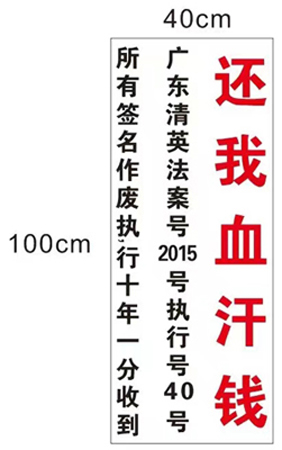

第五道工序就是给篦板编号,把时期及型号等标好,通过第六步验收后运到炼铁厂使用。谢总在此也表达方大炼铁厂对他及他部门的支持,因为有想法了需要实践才能实现,才能发现是否好用。小改造,隐藏着大智慧,日常工作中也是,需与上下游搞好关系,这是给予自己方便。

谢总通过英国查理三世的名言警示大家“细节是魔鬼,细节决定了篦板能否多使用一段时间。不能因为大致看着像导致出错误而不从细节中寻找原因,一定要注意细节问题。”

另外,在焊接环节,除尘也是至关重要的存在,不能担心因为抽风混淆气流而不开除尘罩。谢总通过四段烧焊视频的播放,对整个装备进行讲解,让大家对此除尘方式有了全面了解。该设备包括:龙门式数控切割机、送丝机构和焊枪(安装在数控切割机移动架上)、环保除尘系统、埋弧焊电源、水冷水箱及行走轨道等。

“安全生产,注重环保, 是方大特钢一直以来的生产理念。在本次的国联云直播分享中,希望能代价起到抛砖引玉的效果,也感谢各位同仁们的支持。”谢总在直播最后说到。

本次国联云直播累计观看次数达10702次,直播现场氛围热烈,结尾处多位观众代表提出行业相关内容,谢总进行一一解答。更多问题解答及直播回放敬请观众公众号“冶金工业、国联云”。

在新的互联网技术、工业大数据时代下,如何将传统行业转向以效益最大化为目标,实现大规模个性化定制的生产模式已经成为钢铁全流程发展的重点方向。通过利用信息与知识模型,把网络连接,工业互联网背景下冶金制造效率才能有所提升。

不忘初心,方得始终。国联云行业直播COO崔丽丽女士表示,深化绿色智能制造在钢铁全流程的应用,紧密围绕钢铁企业生产疑难重点,持续开展线上直播授课是我们的使命。国联云冶金直播将绽放更多光彩,为钢铁企业发展贡献更多力量!